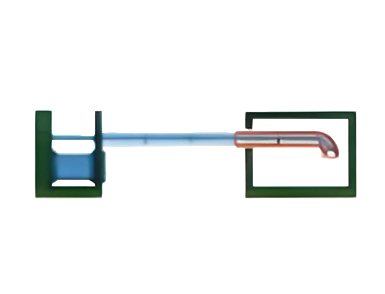

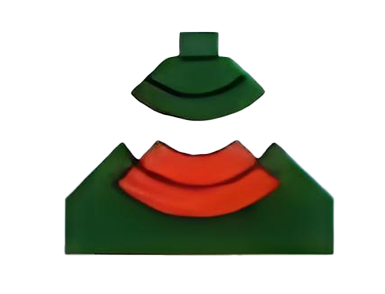

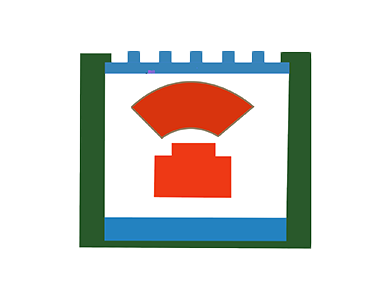

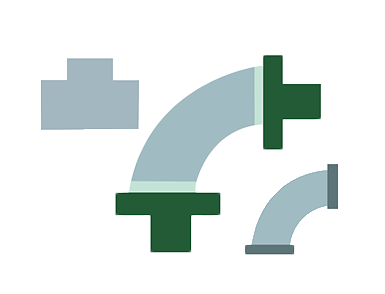

异径弯头

异径弯头(又称不等径弯头)是一种用于管道系统中连接不同直径管道的管件,具有改变管道方向及尺寸的功能。与标准的等径弯头不同,异径弯头的一端与另一端的管道直径不同,常见于需要将不同尺寸的管道进行弯接的场合。它的设计有助于提高流体的输送效率,减少流体的阻力,同时优化管道的空间布局。异径弯头广泛应用于石油、化工、电力、冶金、供水、给排水等行业。

电话

+86 15733710333

邮箱

info@global-flange.com

微信

15733710333

相关产品

手册

1.产品特点:

尺寸过渡平稳:

异径弯头能够顺畅地将管道的直径进行过渡,避免了突如其来的尺寸变化对流体流动的影响,从而减少流动损失。

减小流体阻力:

通过优化流体过渡路径,异径弯头有效降低流体的阻力,减少压力损失,从而提高管道系统的运行效率。

适应性强:

异径弯头适用于各种尺寸管道的连接,尤其适合需要在不同行业和不同工况下实现管道方向及尺寸转换的应用。

高强度耐压:

异径弯头通常采用高强度材料制造,具有较强的耐压、耐腐蚀、耐高温等性能,适应各种恶劣工况。

结构紧凑:

异径弯头设计紧凑,能够节省管道系统的空间,尤其适用于复杂的管道布置和狭小的安装环境。

可定制性强:

异径弯头可根据客户的需求定制,不同角度(如45°、90°、180°等)以及不同的管道连接尺寸,满足各种工程应用。

2.技术参数:

| 材质 | 碳钢、不锈钢、合金钢、铜、镍基合金等 |

| 规格 | DN15 ~ DN1200(1/2" ~ 48"),也可根据客户要求定制 |

| 压力等级 | PN6 ~ PN250,适用于中低压管道系统 |

| 温度范围 | -50°C ~ 450°C(具体根据材料与工作条件) |

| 标准 | 符合GB、ANSI、DIN、JIS、ASME等国际标准 |

| 角度 | 45°、90°、180°等常见弯头角度,也可根据需求定制 |

| 连接方式 | 焊接、法兰、卡箍等 |

| 表面处理 | 喷涂、镀锌、磷化等 |

3.应用领域:

石油天然气行业:

异径弯头常用于石油和天然气管道的建设中,尤其是在输送不同流体介质的管道系统中,确保流体流动的顺畅和安全。

化工行业:

在化工厂的管道连接中,异径弯头能够有效地连接不同尺寸的管道,确保化学物质在管道中的流动不受阻碍。

电力行业:

异径弯头在电厂蒸汽、冷却水等管道系统中应用广泛,能够实现管道尺寸的过渡,提升系统的流动效率。

冶金行业:

在冶金设备的管道系统中,异径弯头帮助实现不同管径之间的转换,特别适用于高温、高压环境。

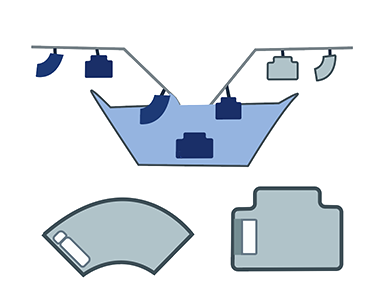

造船行业:

在船舶的管道系统中,异径弯头用于连接不同尺寸的管道,保持管道的流畅和稳定。

市政工程:

在市政供水、排水管道系统中,异径弯头用于不同尺寸管道的连接,保证水流畅通,减少水流阻力。

4.优势:

提高输送效率:

异径弯头能够平稳过渡管道尺寸,减少流体的湍流和压力损失,从而提升管道系统的整体运行效率。

节省空间:

异径弯头设计紧凑,能够在有限空间内实现管道尺寸过渡,是复杂管道布置中不可或缺的管件。

耐高温高压:

异径弯头能够承受较高的工作压力和温度,适应各种高温高压的工况,保障管道系统的稳定运行。

抗腐蚀性:

制造材料具备优良的抗腐蚀性,适合输送腐蚀性介质的管道系统,延长系统使用寿命。

强大的适应性:

异径弯头不仅适用于各种尺寸和材质的管道,还能够根据客户的具体需求定制,具有很强的适应性。

可靠性高:

异径弯头经过严格的设计与质量控制,确保在各种工作环境下可靠使用,减少故障和维护成本。

质量保证:

我们的异径弯头产品严格按照国际标准进行生产和检验,确保每个产品都符合行业的质量标准。我们使用高质量的原材料,并通过先进的加工工艺生产,确保产品具有优异的性能和长久的使用寿命。所有产品出厂前经过严格的质量检测,包括尺寸检测、材质分析、压力测试等,确保无缺陷。

5.包装与运输:

包装: 异径弯头根据尺寸和数量,通常采用木箱、托盘、气泡膜等保护性包装方式,确保产品在运输过程中的完好无损。

运输: 我们提供海运、空运、陆运等多种运输方式,确保按时将产品交付给客户。

6.注意事项:

安装前检查:

在安装异径弯头之前,检查管道和弯头的接触面是否光滑、清洁,确保没有杂质影响密封效果。

连接紧固:

安装时确保所有螺栓均匀紧固,避免因紧固不均而导致连接不牢固或漏水。

定期检查:

在使用过程中,定期检查异径弯头及其连接处的密封性和牢固性,确保其长时间稳定运行。

适用压力范围:

异径弯头主要适用于中低压管道系统,高压环境下需选用更为耐压的材料和结构。

7.总结:

异径弯头是一种广泛应用于各类管道系统中的管件,通过其独特的设计,可以实现不同直径管道之间的平稳连接,保证流体流动的顺畅,减少流体阻力。其高强度、耐高温、耐腐蚀等特点使其成为石油、化工、电力等行业中不可或缺的管道配件。通过优化管道布局和流动控制,异径弯头能够提高管道系统的整体效率,降低维护成本,提升工作可靠性。

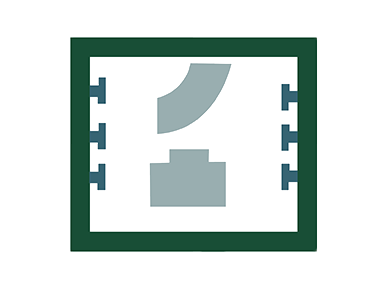

生产流程

材料切割

中频热成型

校准

热处理

终端加工

无损检测

表面处理

涂装和标记

包装与交付